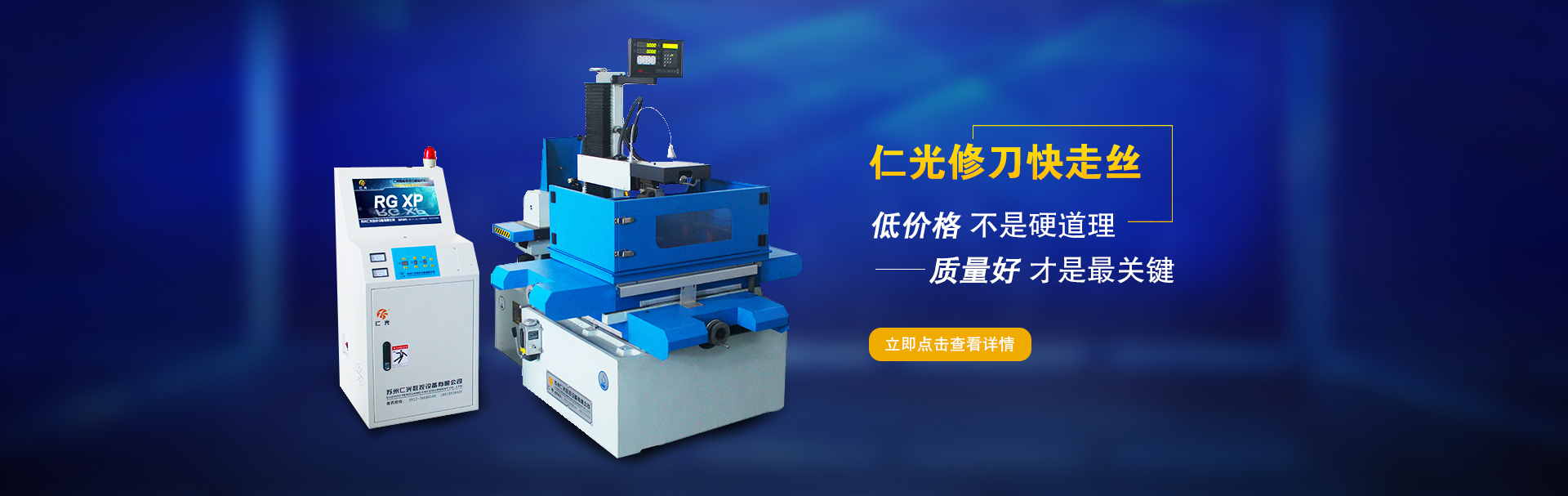

电火花线切割机床有中走丝和慢速走丝两种,其走丝方式不同。那中走丝线切割与慢走丝区别是什么呢?采用多切削技术时,机床设计中最重要的区别是走丝的稳定性有很大的差异。导线移动速度的差异导致了它们之间导线移动性能的巨大差异。单向电火花线切割机走丝速度很低,采用张力闭环控制。由于铜丝运动速度低,现有执行机构的频率响应特性足以实现钢丝绳张力的精确实时闭环控制。有些机床还采用多闭环张力控制。目前,大多数中走丝机床送丝系统的张力控制还很原始,这取决于操作者的经验和感受。首先,将贮存在丝筒上的钼丝全部用手工拧紧一次或多次。利用钼丝的弹性变形,将预紧的钼丝缠绕在筒体上,使钼丝不再受控制。有的机床装有机械或非对称的机电紧固装置,但存在着频率响应低、紧线容易松脱等问题。此外,在筒体及其运动部件的制造过程中,存在着不可避免的公差、同轴度误差和轴承间隙,导致钼丝的高频振动。钼丝的低频振动由筒体锥度和筒体导轨相对于网架的平行度和直线度裕度决定,并在筒体内运输。移动时,这些余量往往会导致钼丝长度累积误差,即钼丝的张力总是一端紧,另一端松。

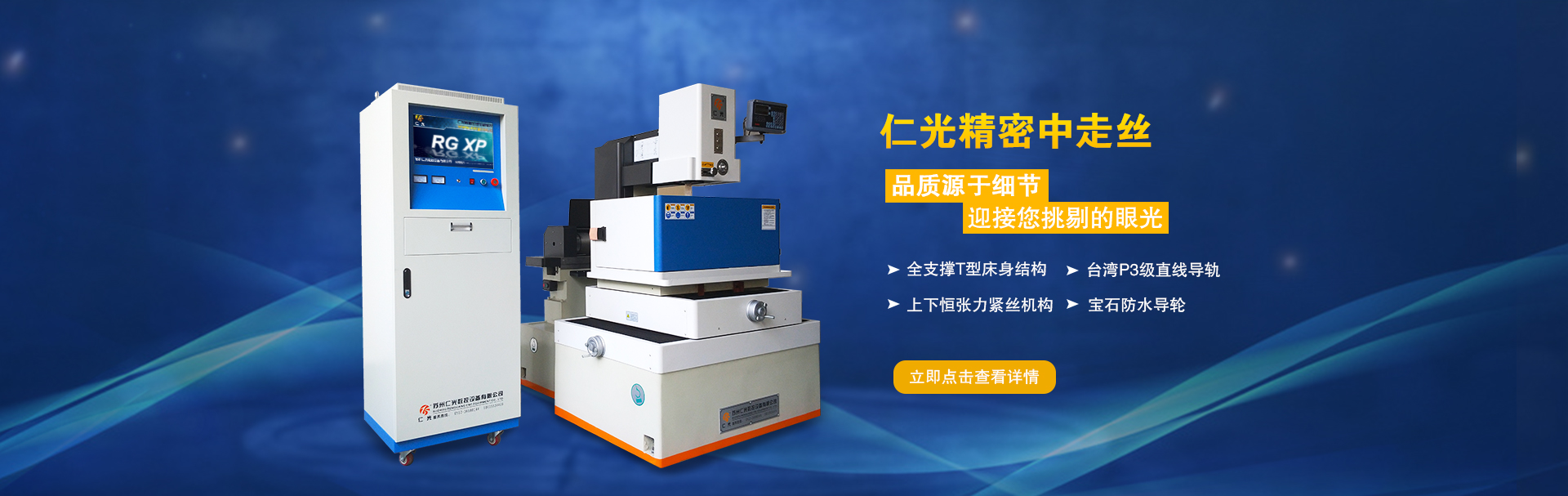

中走丝线切割与慢走丝区别还有如下几点:单向线切割机采用只有5~10μm间隙的固定导轨作为导线导轨元件,其导引精度极高。中走丝线切割机床在屡次切割时,每每也接纳导向器,但导向孔径与钼丝间的间隙不可能做得很小,钼丝频频使用后,其丝径不息磨损,导向精度远远不如前者。另外,钼丝的纵向和横向振动大,这些振动通过短孔引导并通过衍射进入放电加工区域。所以这两种机床也采用了导轨,但导轨的精度相差很大。

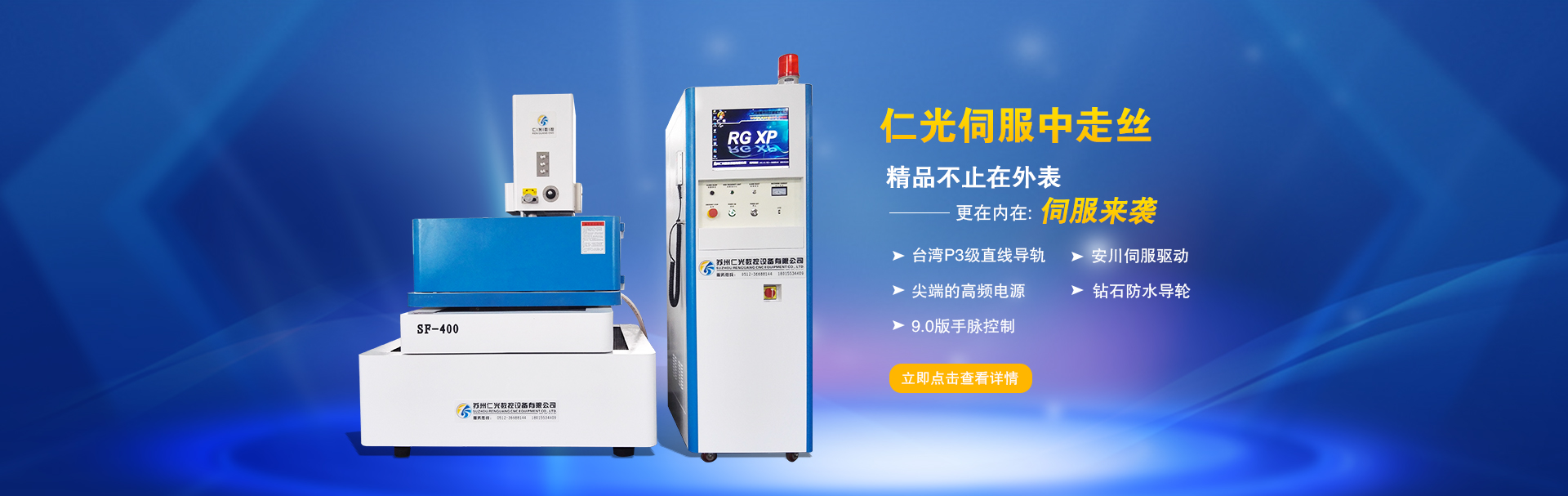

根据分析,为了实现高性能的多切削,必须对造成钼丝线振动的振源、丝管及其部件的制造质量进行控制,并特别控制了丝管的径向跳动和全跳动误差。钼丝线高频振动的主要原因是对丝管高频振动采取振动吸收措施。根据目前的研究情况,任何张力控制执行器都不能响应和控制。利用闭环张力的实时伺服控制,可以解决钼导线振动的低频部分。这两个措施是多次切割往复式线材的先决条件。

大家知道了中走丝线切割与慢走丝区别,我们更应该奋起直追,因为往复走丝,源于中国!

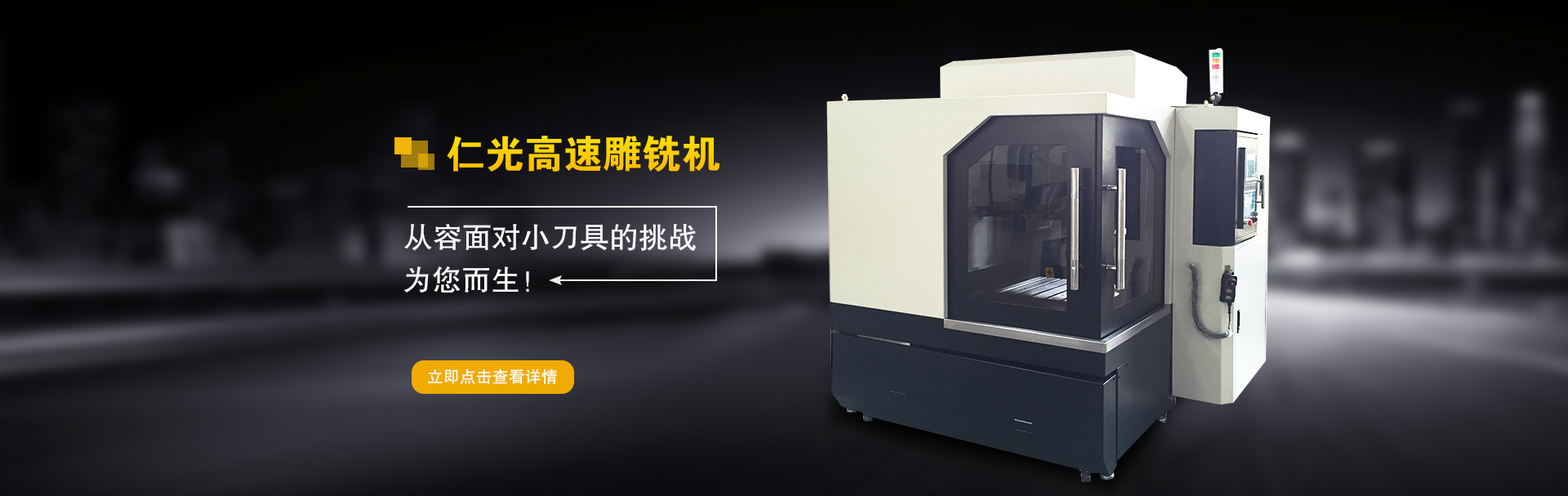

以上文章来源于,专注中走丝线切割16年的仁光智能技术人剪辑,有问题请联系仁光(凯发k8手机网页-凯发k8官方网娱乐官方)